發布時間:2025-05-22 |瀏覽次數:11

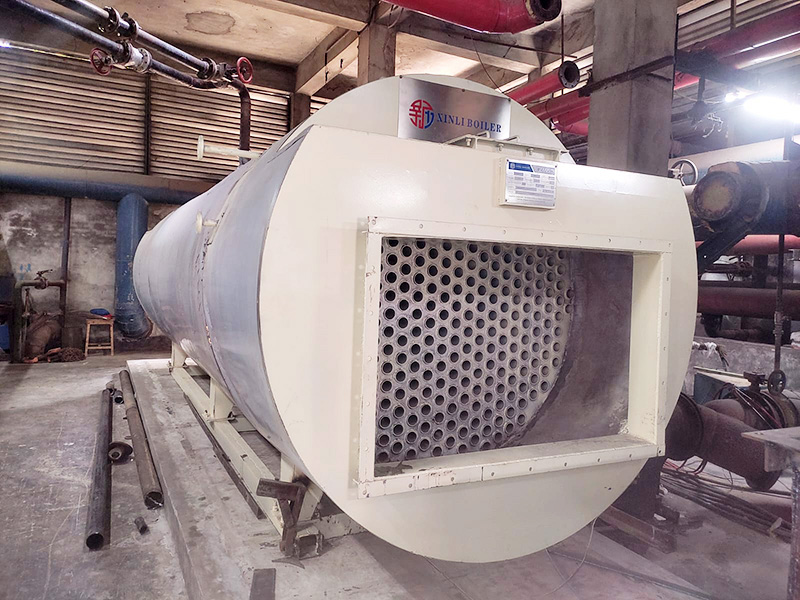

在紡織印染車間蒸騰的熱浪中,一場關乎生存與發展的能源革命正在上演。面對持續攀升的能源成本與日益嚴苛的環保法規,越來越多企業將目光投向余熱鍋爐 —— 這一能將生產廢熱轉化為黃金能源的 “綠色引擎”。憑借突破性的熱能回收技術,它不僅幫助企業大幅削減運營成本,更以超低排放的生產模式助力通過環保大考,成為紡織印染行業破局突圍的關鍵利器。

作為高能耗、高污染的典型代表,紡織印染行業的染色、蒸化、烘干等核心工序對蒸汽需求很大。據行業數據顯示,傳統印染企業蒸汽綜合利用率普遍不足 60%,每生產 1 噸印染布,伴隨排放的高溫廢氣與廢水不僅帶走大量熱能,更造成車間環境惡化與污水處理負荷激增。在環保高壓下,氮氧化物、顆粒物等排放指標成為企業必須解決的問題,傳統粗放式生產模式已陷入難以為繼的生存危機。

余熱鍋爐憑借三大核心技術,將生產過程中的廢熱轉化為可持續利用的清潔資源:

極致熱能回收:采用航天級耐高溫合金換熱器,實現廢氣余熱回收率突破 85%,廢水熱能回收效率達 60%,每生產 1 噸布可節約 300-500kg 標準煤,相當于直接降低 15%-25% 的燃料成本;

環保達標保障:集成 “旋風除塵 + 活性炭吸附 + SNCR 脫硝” 三重凈化系統,顆粒物排放穩定控制在 30mg/m3 以下,氮氧化物排放≤80mg/m3,優于國家超低排放標準 50%;

智能運維體系:搭載 AIoT 物聯網平臺,實時監測溫度、流量等 12 項核心參數,自動調節熱交換效率,故障預警響應時間≤10 分鐘,運維成本降低 40%。

浙江某年產值超 10 億元的紡織印染龍頭企業,曾因能耗超標與環保不達標面臨訂單流失危機。引入余熱鍋爐系統后,實現三大關鍵突破:

成本銳減:每日回收廢熱生成蒸汽 80 噸,月均節省 24 噸標準煤,燃料成本從 150 萬元直降至 90 萬元;

環保逆襲:廢氣排放指標全面達標,成功通過國家綠色工廠認證,獲得政府專項獎勵 120 萬元;

產能升級:穩定的二次蒸汽供應使生產線效率提升 12%,年度訂單量同比增長 30%。

隨著《“十四五” 工業綠色發展規劃》深入推進,紡織印染企業采用余熱鍋爐可享受三重政策利好:

設備補貼:中央及地方財政提供 30%-50% 的購置補貼,部分地區額外給予 15% 的安裝補貼;

碳匯收益:通過節能改造產生的碳減排量,可在全國碳交易市場實現 30-50 元 / 噸的額外收入;

品牌溢價:綠色生產認證助力企業獲得國際訂單準入資格,客戶溢價能力提升 10%-15%。

從 “成本中心” 到 “利潤引擎”,從 “環保負擔” 到 “綠色標桿”,余熱鍋爐正重塑紡織印染行業的競爭格局。