遇到的問題沒有得到解決?

請聯系在線客服或拔打24小時服務熱線,我們幫您有效解決所有問題!

發布時間:2025-05-28 |瀏覽次數:29

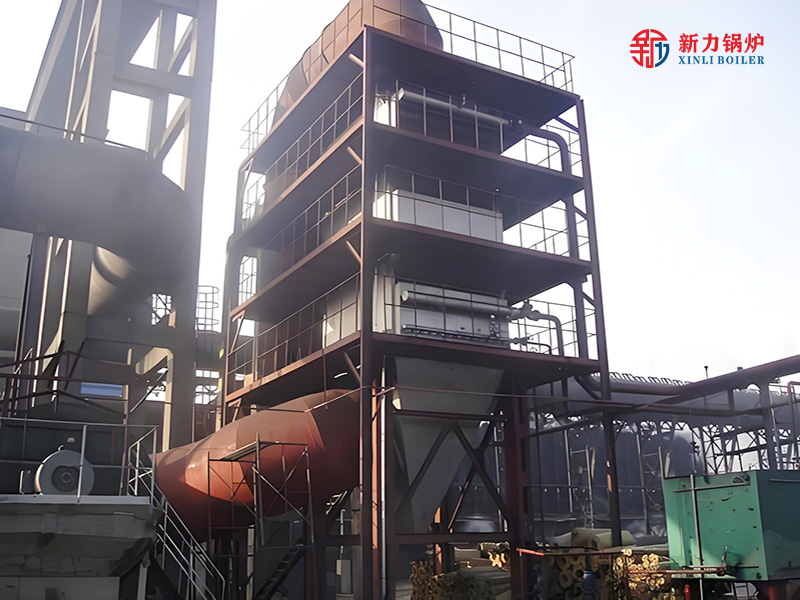

在工業節能減排的關鍵環節中,余熱鍋爐作為回收工業生產余熱的核心設備,對降低企業運營成本、實現綠色生產具有重要意義。其中,過熱器作為將飽和蒸汽轉化為過熱蒸汽的核心組件,其運行狀態直接影響整個系統的能效與安全。一旦過熱器管壁溫度出現異常升高,不僅會大幅降低設備運行效率,更可能引發一系列嚴重的安全事故。本文將結合典型工程案例,系統闡述過熱器管壁溫度異常升高的故障排查與處理方法,為工業從業者提供實用技術參考。

某大型石化企業的余熱鍋爐在運行期間,DCS 系統頻繁觸發高溫報警,顯示過熱器出口段管壁溫度持續突破設計限值,最高達到 580℃(設計值為 540℃)。與此同時,操作人員監測到蒸汽側壓降顯著增大,過熱蒸汽溫度出現劇烈波動。停機檢修后發現,管排局部氧化皮厚度達 0.3mm(正常應<0.1mm),部分管段甚至出現蠕變脹粗現象。

這種異常溫升若未及時處理,將帶來多重嚴重后果:從材料性能層面,鋼材在高溫環境下,每超溫 10℃,其持久強度壽命將縮短一半,加速管材老化;在蒸汽系統方面,氧化加劇會導致汽輪機葉片結垢,大幅降低機組效率;最嚴重的情況下,可能引發受熱面爆管,造成非計劃停機,據估算,單次事故直接經濟損失可達 200 萬元以上。

為精準定位故障根源,我們采用“五維診斷法”,從煙氣側、蒸汽側、結構設計、運行參數、檢測技術五個維度展開全面排查。

通過紅外熱成像檢測發現,高溫段管排背火面與迎風面溫差高達 35℃(正常<15℃),初步判定存在積灰問題。進一步進行吹灰效果驗證,聲波吹灰后煙氣壓降瞬時下降 120Pa,但 48 小時內又恢復原狀,表明不僅存在積灰,還伴有熔融態結渣現象。

針對這一問題,采取“聲波 + 蒸汽” 復合吹灰技術,將蒸汽壓力提升至 1.2MPa,吹灰頻次調整為每 2 小時 1 次;同時,在管排表面噴涂納米陶瓷抗結渣涂層,使灰熔點降低 30℃,有效延緩了結渣進程。

使用皮托管實測入口煙氣流速,發現流速不均度達 22%(設計要求<10%),局部高速區流速高達 28m/s。借助 CFD 仿真技術驗證,確定是導流板角度偏差 15°,導致煙氣偏流,進而引發局部磨損與熱負荷集中。

為此,加裝可調式導流格柵,將流速不均度成功控制在 8% 以內;在高溫區管排增設 5mm 壁厚防磨套管,顯著提升管排抗沖刷能力。

對同組管排流量數據進行分析,發現流量差異達 18%(設計允許偏差 ±5%),低溫段單管流量僅 0.8t/h。通過內窺鏡檢查,發現投產時遺留的焊渣堵塞管徑達 30%,導致流量分配失衡。

解決方案為安裝流量平衡閥,動態調節管組壓差至<0.05MPa;同時建立“通球試驗 + 內窺鏡” 雙重檢測機,從源頭上杜絕施工殘留隱患。

水質分析報告顯示,蒸汽中鈉含量 15μg/kg(標準<5μg/kg)、二氧化硅含量 20μg/kg(標準<10μg/kg),存在鹽類沉積風險。垢樣成分檢測通過 X 射線衍射證實,管內壁存在 NaFe?(SO?)?復鹽結晶,表明發生酸性腐蝕。

治理措施包括將連續排污率提升至 0.8%,強化爐水凈化;增設冷凝水精處理裝置,嚴格控制蒸汽雜質含量。

金相組織分析顯示,管壁珠光體球化達 2.5 級(設計要求≤2 級),材料許用應力下降 12%。熱流密度仿真表明,原設計未充分考慮管排間距偏差,導致局部熱流密度超設計值 15%。

應對方案是將高溫段管材更換為 SA-213T91,許用溫度提升 80℃;同時優化管排間距至 75mm,使熱流均勻性提升 20%。

監測發現管排實際膨脹量僅 18mm(設計值 25mm),檢查確定是導向支架卡澀導致位移受限。應力分析表明,膨脹受阻引發熱應力集中,進一步加劇管壁溫度異常。

改造措施為更換高溫合金鋼滑動支座,間隙調整至 3mm,確保管排自由膨脹;加裝膨脹節位移傳感器,實現異常變形實時預警。

煙氣成分分析顯示,過剩空氣系數達 1.35(設計值 1.2),導致排煙溫度升高 15℃。在 30% 低負荷運行時,煙溫波動幅度達 ±50℃,造成管壁溫度劇烈變化。

解決方案是投用燃燒自動控制系統,將過剩空氣系數精準控制在 1.15±0.05;增設省煤器旁路調節裝置,將低負荷煙溫波動控制在 ±20℃以內。

傳統定時吹灰方式導致壁溫驟降 80℃,產生較大熱應力沖擊。通過技術創新,采用集成壁溫、煙壓、負荷三參數的模糊控制算法,實現吹灰時序動態調整。優化后,吹灰頻次降低 30%,壁溫波動幅度收窄至 ±20℃。

在檢測技術方面,構建了完善的在線與離線監測體系:

在線監測:部署光纖測溫傳感器(精度 ±1℃),實現 200 + 測點實時監控;安裝聲波式積灰厚度檢測儀(分辨率 0.5mm),實時預警積灰情況。

離線檢測:采用脈沖渦流技術快速篩查管壁減薄(最小檢測 0.2mm 壁厚損失);建立超聲相控陣檢測數據庫,實現缺陷三維成像與量化分析。

發現故障后,立即開展全系統內窺鏡檢查,清除管內異物及殘留焊渣;同時全面校驗溫度傳感器,更換誤差>2% 的檢測元件,確保監測數據準確可靠。

完成導流板角度修正及防磨套管加裝,優化煙氣流場;升級智能吹灰控制系統,實現吹灰策略智能化動態調整。

建立“壁溫 - 參數 - 檢修” 聯動模型,設定三級預警閾值(黃色 530℃、橙色 550℃、紅色 570℃);實施年度材質監督計劃,定期開展硬度檢測、金相組織抽查及蠕變損傷評估,實現設備狀態長期有效監控。

某鋼鐵企業應用上述方案后,取得顯著經濟效益:

壁溫波動范圍從 ±50℃收窄至 ±15℃,熱應力損傷風險降低 70%;

年非計劃停機次數從 3 次降為 0 次,避免停機損失 600 萬元;

蒸汽產量提升 3%,年增蒸汽產值 200 萬元;

設備壽命周期從 8 年延長至 11 - 13 年。綜合計算,每年可實現節能增效與停機損失節約共計800 萬元。

過熱器管壁溫度異常升高是多因素耦合導致的復雜故障,排查時需遵循“煙汽雙側協同、結構運行兼顧”原則。建議工業企業:

構建設備全生命周期管理系統,集成設計參數、運行數據及檢修記錄;

推廣預測性維護技術,利用大數據分析實現材質劣化提前 6 - 12 個月預警;

在新建項目中采用數字化設計,通過虛擬仿真優化受熱面布置與流場設計。

通過系統化診斷與精準治理,可有效控制過熱器壁溫異常問題,為余熱鍋爐長周期安全經濟運行提供堅實技術保障,助力工業企業實現節能減排與降本增效的雙重目標。

請聯系在線客服或拔打24小時服務熱線,我們幫您有效解決所有問題!

在全球能源結構深度向綠色低碳轉型的戰略背景下,生物質鍋爐憑借可再生能源屬性與顯著的碳減排優勢,正成為工業供熱與發電領域的重要選擇。然而,由于生物質燃料來源廣泛且缺乏統一加工標準,其顆粒度波動頻繁且差異顯著。這種波動嚴重影響鍋爐的燃燒效率與運行穩定性,成為制約生物質能源高效利用的核心瓶頸。如何系統性化

煙氣余熱鍋爐結垢堵塞難題的破解之道

煙氣余熱鍋爐結垢堵塞難題的破解之道 DZL 生物質鍋爐受熱面腐蝕該如何預防和應對?

DZL 生物質鍋爐受熱面腐蝕該如何預防和應對? 生物質燃料顆粒度波動大,如何保證穩定燃燒?

生物質燃料顆粒度波動大,如何保證穩定燃燒? 余熱鍋爐蒸發器內部結垢,如何清洗與預防?

余熱鍋爐蒸發器內部結垢,如何清洗與預防?